Om

CO2 vs. Fiber vs. UV-lasrar – Vad är skillnaden?

Alla lasertyper är unika, var och en passar olika material och uppgifter. Faktum är att det även inom en och samma typ av laserkälla finns variationer i kvalitet, typ, effekt och mångsidighet.

Så hur vet du vilken TYP du ska använda?

Introduktion av laserkällor

För att göra det smältbart kommer vi att dela upp det i de tre viktigaste typerna av lasrar. De kan alla markera eller gravera i viss utsträckning, men inte alla fungerar effektivt, så vi kommer att titta på för- och nackdelar med var och en av dem.

Längre ner på sidan finns information om tekniken, hur den fungerar och en snabbreferenstabell. Om du vill veta vad som bäst passar ditt material är du välkommen att ringa oss eller skicka ett e-postmeddelande till vårt team.

Märkning

Gravyr

Skärande

Metaller, plast, läder, sten

Metaller, vissa plaster

Tunnmetaller, glas*

Nästan allt

x

Tunna filmer, kretskort, papper

x

Plast, akryl, trä, läder

De flesta material

Industrier

Smycken, elektronik, fordon, flyg och rymd, personalisering

Glasvaror, personalisering, spårbarhet, medicinteknik, militärteknik, flyg- och rymdteknik

Tillverkning, konfektion, träarbete, läderarbete, utbildning.

MARKNADSFÖRING Flexibilitet

UV-lasrar

UV-lasrar fungerar lite annorlunda än CO2 eller fiber eftersom de inte skadar materialets omgivande yta och använder en mycket lägre effektform för märkning. Det gör dem till de bästa i sitt slag när det gäller ”märkning”, lämpliga för allt från frukt till glas, teflon, diamant, silikon, plast och ädelmetaller. Du kan verkligen märka nästan vad som helst med en UV-lasergraverare!

Hur fungerar UV-lasermärkningssystem?

UV-lasrar arbetar vid 355 nm och har en mycket kortare våglängd än de andra teknikerna här. Med hjälp av en process som kallas ”kallbearbetning” skjuter UV-lasrar högenergetiska fotoner i det ultravioletta spektrumet som bryter de kemiska bindningarna i materialet vilket gör att materialet genomgår icke-termisk processskada. Denna process ger inte upphov till termisk deformation (värmeskador) på de inre skikten och närliggande områden i målområdet.

En UV-lasers våglängd är en tredjedel av standardvåglängdslasrar och kallas därför ofta THG-lasrar (third harmonic generation). Denna våglängd uppnås genom att en laser med standardvåglängd på 1064 nm leds genom en icke-linjär kristall och reduceras till 532 nm, som sedan leds genom en annan kristall som reducerar våglängden ytterligare, ner till arbetsvåglängden 355 nm.

En kortare våglängd har många fördelar som lämpar sig för en rad olika branscher med tillämpningar inom plast- och glasmärkning. Jämfört med de andra vanliga laservåglängderna (532 nm och 1064 nm) har UV-lasrar en hög absorptionsgrad över ett brett spektrum av vanligt bearbetade material, inklusive metall, plast och glas. Den höga absorptionshastigheten beror på den interaktion som UV-ljuset har med atomära bindningar i materialet. När materialet utsätts för UV-ljus bryts de atomära bindningarna, i stället för att materialet förångas eller smälter. Detta minskar den värmepåverkade zonen (HAZ) och är anledningen till att UV-lasrar har fått namnet ”kalla lasrar”, eftersom de kräver mindre effekt för att uppnå en markering jämfört med andra våglängder av ljus.

Sammanfattningsvis är UV-märkningsprocessen extremt fin och kontrollerad, vilket gör den perfekt för känsliga eller exakta arbeten. Men på grund av den process som denna teknik använder är ett UV-lasermärkningssystem normalt inte lämpligt för gravyr eller skärning.

Proffs

- Lämplig för märkning av ett brett spektrum av material

- Perfekt för känsliga, exakta arbeten

- Mycket låga effektkrav

- Lång livslängd och underhållsfri period

Nackdelar

- Inte särskilt lämplig för skärning eller gravyr, utom för ett fåtal applikationer som tunna filmer, PCB etc.

- Dyrare än CO2

Märkning & Etsning

UV-applikationer

UV kan användas på en mängd olika material, men glas är ett av de mest populära användningsområdena tack vare de exceptionellt fina detaljer som kan uppnås.

Perfekt för metaller

Fiberlaser

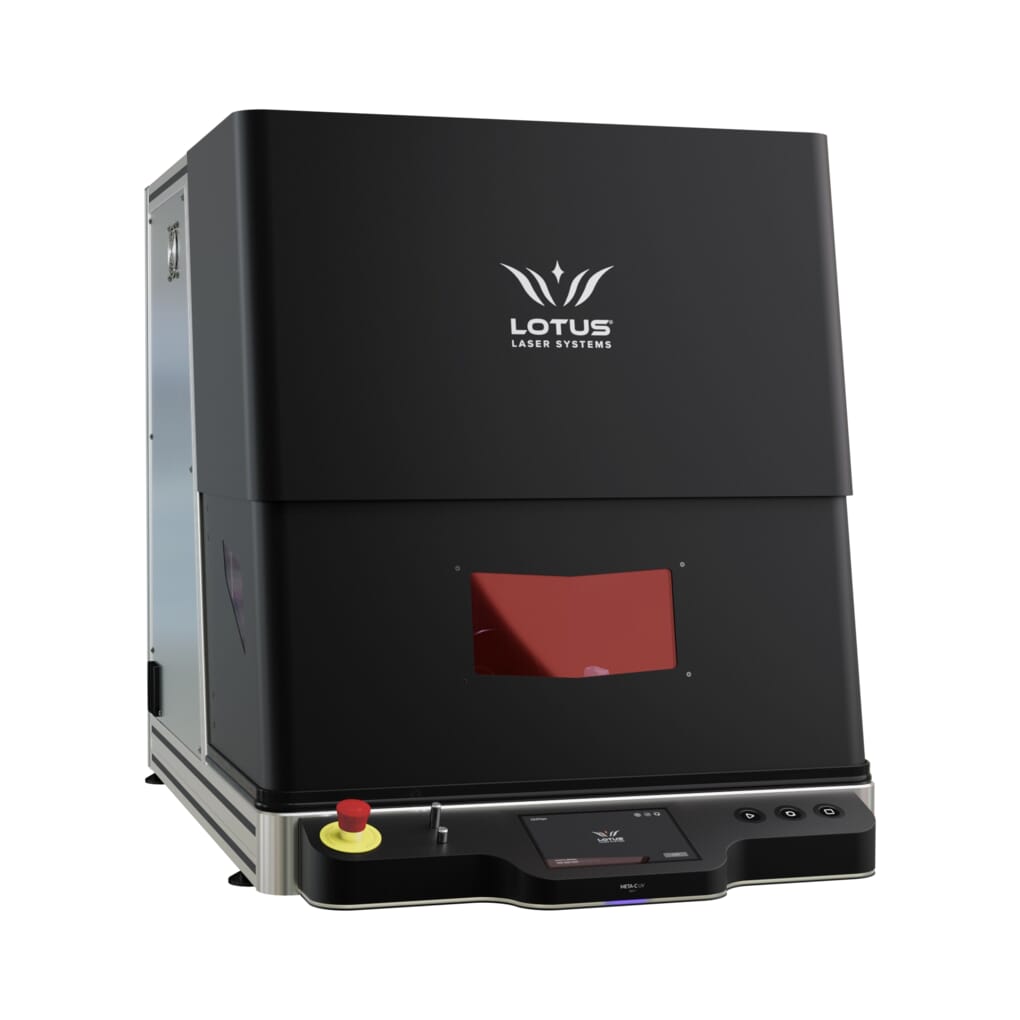

Fiberlasrar är det självklara alternativet för märkning och gravering av detaljer, särskilt i metall. De är mycket väletablerade i många branscher och finns ofta i tillverkningslinjer, verkstäder och mycket mer, över hela världen. Fiberlasrar som arbetar i 1 μm-området har möjlighet att märka nästan alla metaller som finns i industrin. Med sin stabila arkitektur, strålkvalitet, höga effektuttag och effektivitet är det inte konstigt att fiberlasern är den mest använda märkningslasern på marknaden hittills.

De arbetar vid våglängden 1.064 nm och är mycket väl lämpade för metaller, men kan också användas på ett mycket bredare spektrum av material. Det är därför de är det vanligaste valet för spårbarhetsmärken som streckkoder, QR-koder och text. Dessutom blir det alltmer populärt att använda dem för annan grafik på t.ex. personliga föremål, strömbrytare, telefoner och smycken.

Hur fungerar fiberlasergraveringsmaskiner?

När en fiberlaser träffar ett objekt förångar den ytmaterialet för att exponera djupare material, vilket i princip är ”carving” genom kemiska och fysiska förändringar. Dessa förändringar orsakas av att ljusenergin (fotonerna) reagerar i målområdet.

Fiberlasrar har en hög elektrooptisk omvandlingseffektivitet, vilket i lekmannatermer innebär att de omvandlar mer av energin till ljus (jämfört med CO2). I praktiken innebär detta att fiberlasersystem kräver mindre effekt för att påverka ett material, vilket resulterar i en låg energiförbrukning för en fiberlasermärkningsmaskin.

Typer av fiberlasrar

Det finns två vanliga typer av fiberlaser som du hittar hos tillverkarna, vi erbjuder båda typerna för att passa användarens budget. Den största skillnaden mellan dessa typer av teknik är variationen i pulsbredd och frekvens.

Q-switchad

Dessa brukade vara den vanligaste typen av fiberlaserkälla, det är också den billigaste. De är vanligtvis inte lika effektiva och har inte heller ett lika brett utbud av pulsmodulationer. Det innebär i sin tur att de är mindre flexibla än en MOPA-laser och att de är mycket mer benägna att deformera olika material.

MOPA

En MOPA-laser är mycket mer flexibel, de har blivit mycket mer populära och allmänt tillgängliga, men alla MOPA-system är inte likadana. Bra MOPA-system har ett brett utbud av pulsbredd- och frekvensinställningar, de kan passa fler material och är mindre benägna att skapa oönskade deformationer när de är korrekt inställda. Men som sagt, MOPA-laserkällor är i sig ganska varierande, och både kvalitet och moduleringsmöjligheter skiljer sig åt mellan olika tillverkare. Tyvärr finns det nu många MOPA-system på marknaden med bara en eller två pulsbredder och PRF0, de kommer att marknadsföras som lämpliga för metall, men kommer inte att vara särskilt bra på det eftersom du realistiskt sett skulle vilja ha uppåt 5 pulsbredder för att fungera effektivt (våra egna system har 16).

Alla Lotus Laser Systems fiberlasrar är utrustade med MOPA-tekniken och har förmågan att skapa pulser med mycket kort varaktighet (och därmed lägre pulsenergi), vilket minskar den värme som tillförs materialet. Denna minskning av den värmepåverkade zonen (HAZ) ger fördelar vid märkning av metall och plast, t.ex. mindre brännskador i kanterna och en mer homogen märkning med högre kontrast.

Proffs

- Mångsidigt utbud av applikationer

- Lång livslängd och underhållsfri period

- Snabba graveringshastigheter

Nackdelar

- Dyrare än CO2-lasrar

- Mindre mångsidig för märkning än UV

- Ej lämplig för vissa organiska material (trä, glas, tyg etc.)

Exempel

Videor om fiberlaser

-

Meta C 60w Fiber laser engraving green powder coated bottle

-

Meta C 60w Mopa Fiber laser engraving automotive part

-

Meta C 75w CO2 laser engraving powder coated bottles

-

Meta C 75w CO2 laser engraving a ceramic mug

-

Meta C 60w MOPA fiber laser engraving tools on 1 2m conveyor feed

-

uMeta laser engraving the inside of rings

-

uMeta laser marking a high quality photo to a keychain

-

Meta C MOPA fiber laser marking plastics

-

uMeta laser engraving steel and aluminium with some depth

Perfekt för kapning

CO2-lasrar

CO2-lasrar

CO2-laserskärare och -graverare är utmärkta för organiska material som gummi, trä, papper, glas och keramik. De är också det självklara valet för kapning av akryl och andra plaster.

CO2-system är en av de vanligaste typerna av laser som används för industriell gravyr och skärning. Mindre enheter med låg effekt är de som oftast används av hobbyister på grund av deras låga kostnad (men de har också en mycket lägre livslängd).

Hur fungerar de?

CO2-lasrar använder, som namnet antyder, ett gasformigt förstärkningsmedium som kan exciteras på ett par olika sätt, antingen med likström (DC) eller radio

strömförsörjning för frekvenser (RF). Lotus Laser Systems fokuserar på det senare när det gäller märkningsapplikationer av en mängd olika skäl. För att nämna några exempel är RF CO2-lasrar: mindre i storlek, har större effektstabilitet, arbetar vid lägre spänningar och har en överlägsen livslängd jämfört med DC-varianten.

Prestandamässigt kommer användarna att dra nytta av den snabbare svarstiden och den fina justeringen av uteffekten vid märkning av material, men kan begränsas av den större spot som blir resultatet av våglängden 10600 nm.

RF CO2-lasrar kan nå höga uteffekter men kräver ofta vätskekylning för att förhindra termisk distorsion av laserkaviteten. Lotus Laser Systems kommer att tillhandahålla en matchande industriell vattenkylare, så att lasersystemet är klart att tas i drift så snart det har installerats.

FORMAT

Plotter (Plotter Laser)

Ett plottersystem är ett rörelsesystem som vanligtvis innehåller flera steg- eller servomotorer, skenor och remmar. På denna sitter en serie med 3 eller 4 speglar som leder strålen via avböjning till en fokuseringsvagn som vanligtvis innehåller en plan-konvex lins med ett lager.

Under drift rör sig linsen över arbetsområdet, som vanligtvis är stort och rektangulärt till formen, för att leverera den fokuserade lasern till arbetsstycket.

Förseglad (Galvo Laser)

Detta är en sluten enhet som vanligtvis innehåller 2 speglar som är anslutna till galvanometrar. Strålen fokuseras genom en fast lins, en så kallad F-Theta-lins, på våglängden 1 µm. Arbetsområdet begränsas av linsens egenskaper och är vanligtvis ganska litet och cirkulärt till formen. Tekniskt sett kallas detta för en strålavböjningslaser.

TEKNIK

DC CO2-lasrar

Detta är den vanligaste typen av lasrar i tillverkarnas system eftersom de är relativt billiga. De är visserligen effektiva, men långsammare än RF-system. Dessutom kommer lasereffekten gradvis att minska och de har en kortare livslängd (även om tillverkarna kan ange 10.000 timmar, gäller detta endast vid användning med låga effektinställningar).

RF CO2-lasersystem

RF-system kan vara dyrare, men fördelarna är ofta större än kostnaden. Vi väljer denna teknik i många av våra maskiner så att de kan arbeta i mycket högre hastigheter, i själva verket är våra system vanligtvis mer än dubbelt så snabba som andra tillverkares. Till skillnad från DC kommer laserns uteffekt att förbli praktiskt taget konstant under hela dess livslängd. Dessutom är strålkvaliteten och den förväntade livslängden över 20.000 timmar (nästan 8 år med enskiftsarbete), så det är en ”no-brainer” när man tittar på CO2-laserskärare.

Proffs

- Kan märka organiska material och glas

- Bra graveringshastigheter

- Lägre kostnad (exklusive galvolasrar)

Nackdelar

- Kortare livslängd

- Svårigheter att märka metaller

- Mindre exakt än de andra teknikerna

MASKIN

Rekommendationer

Här på Lotus Laser Systems tillverkar vi alla typer av lasermaskiner, byggda i Storbritannien och som kan passa nästan alla applikationer. Våra experter finns alltid till hands för att hjälpa till och ge dig råd om vilken konfiguration som bäst passar dina behov.